Insights

保修数据驱动售后服务的变革-下篇

2024-10-17 17:13:05

保修数据驱动售后服务的变革-下篇

应用场景 | ||||

科技发展日新月异的时代,企业运营的关注常多在创造营收的核心竞争力产品上,无论是设计或制造,特别是工业4.0在制造系统上的导入与应用,而常忽略其运营过程中所存在的保修数据,这些数据的采集与有效管理,可以直间接的提升制造效能与产品品质,最终受益的仍然是整体客户满意度的提升。以前述表1不同产业与场景下,所有可能产品的数据来源与目的,都需要再进行分析前,先检核数据的正确性,在选定的结构下进行归纳与分析,最后是藉由系统来管理,才能有效且即时提供具价值的分析结果。依场景与数据特性,可以归纳个别场景的数据结构,如下所示: | ||||

➤ | 结构一: | |||

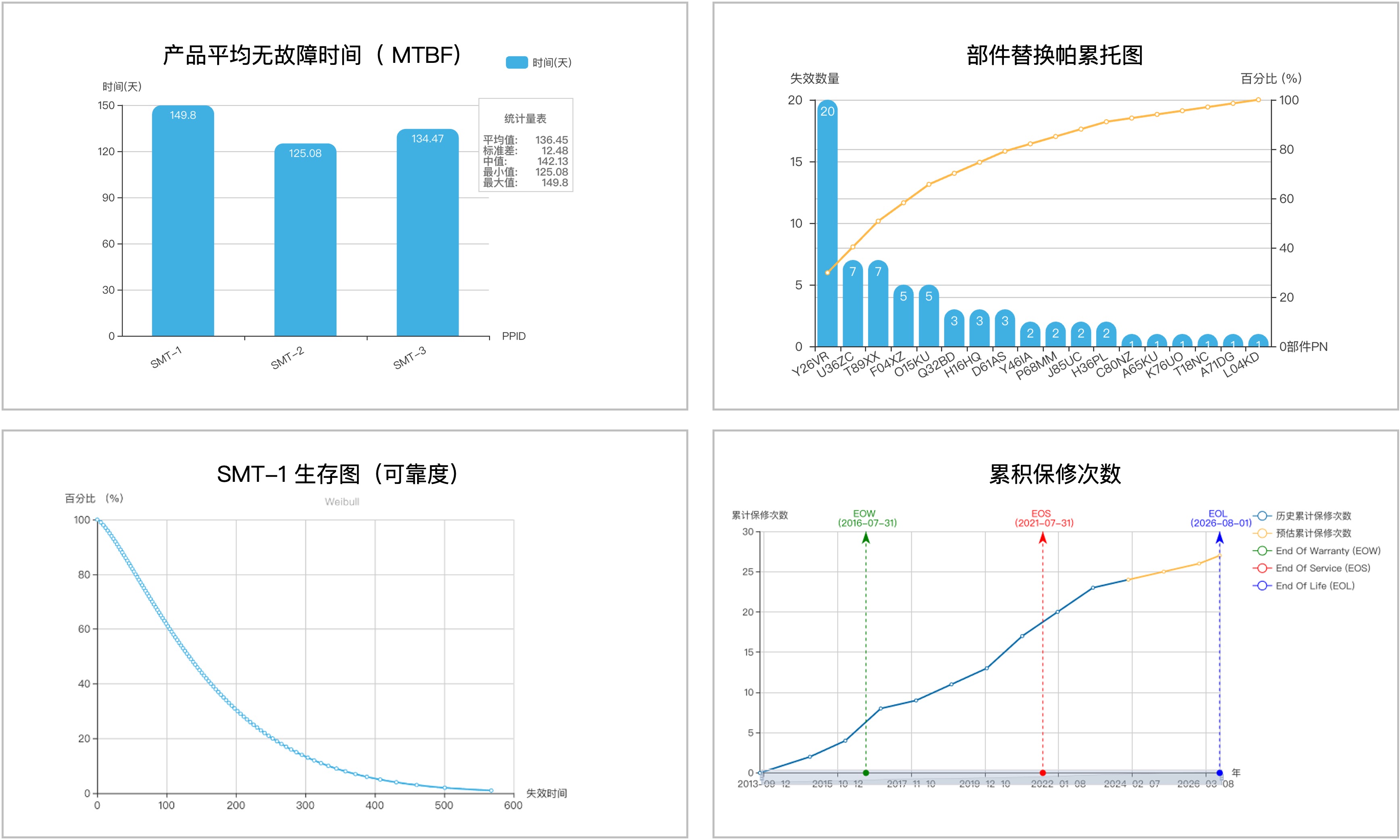

为有效纪录设备机台的使用状况,包含日常的点检与保养,以及异常的维修作业,所收集的纪录可以结构一的形式来采集数据,其适用于先前表1的产业情境A1/B/ C/D案例,特别设备机台销售与制造产业。所收集的数据在完成检核和结构化数据与分析后,可以透过系统统计个别机台的平均失效间隔时间与异常零部件的替换纪录,透过机台可靠度分析模拟出未来不同保修期间内外的失效次数,如图1所示:

图1 - 保修数据结构一:设备机台保养维修案例(a. 平均失效时间隔,b, 零部件更换数量,c. 设备机台预估可靠度,d. 累计保修次数预估) | ||||

企业采集设备维护保修数据的目的,最重要的还是希望能反应到实际的经营绩效指标,无论是维护费用与非预期停机的损失。统计过去研究文献,设备管理系统的导入应可降低至少15%的费用,而生产效率可大幅提升至40%以上,同时停机时间至少也可缩短35%。参考美国国家标准与技术研究所2020的分析报告,估计美国全年因设备维护所造成的损失将近1,930亿美元,特别的是机台维护维护费用占29.6%,而非预期停机损失占9.4%,因故所造成的业务损失达51.7%,其中16.1%与品质瑕疵有关,意外的是因出货延迟所造成的损失高达35.6%[4]。保修数据的采集为后续作业改善的基础,企业运营与服务提供扮演相当重要的角色。 | ||||

➤ | 结构三: | |||

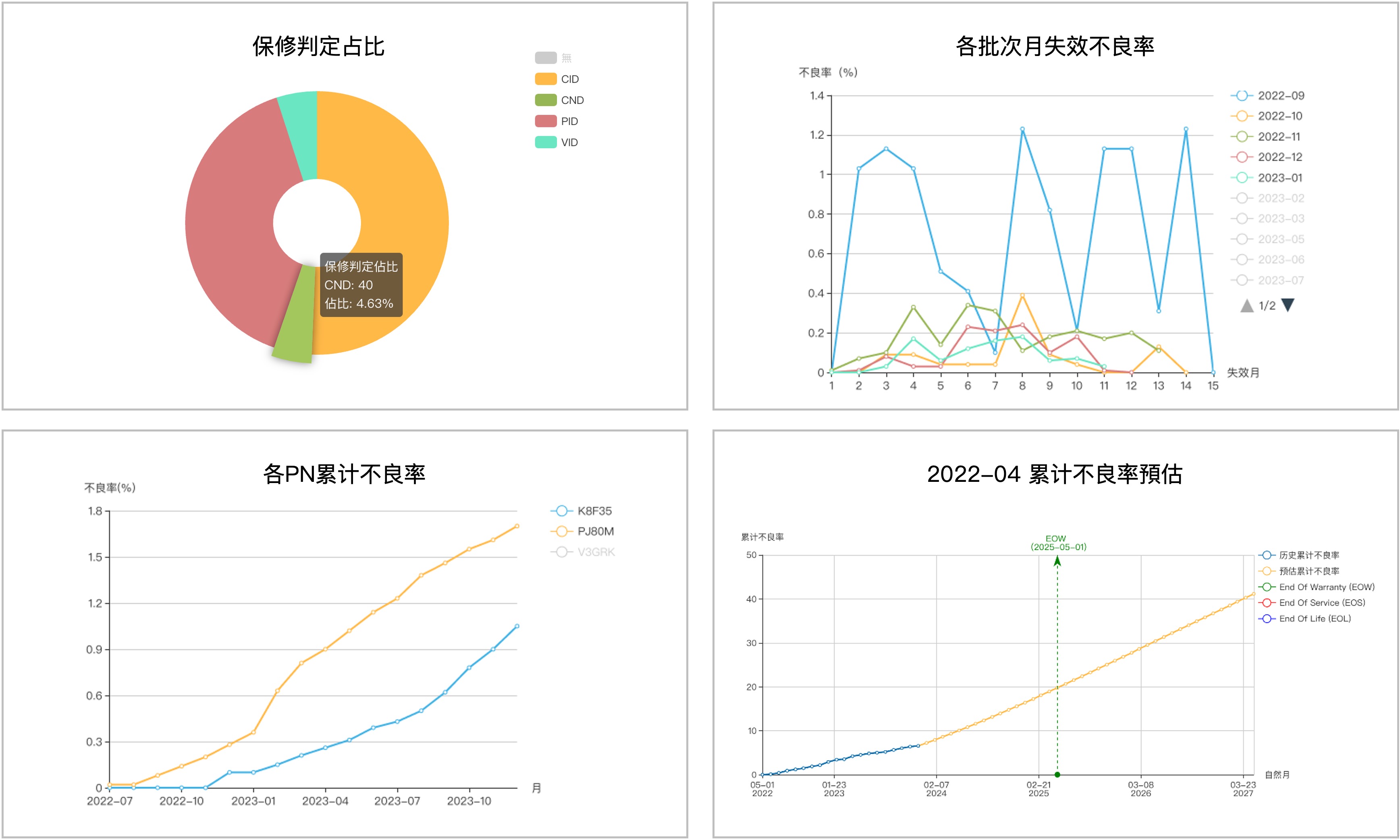

如企业运营以贩售商品和服务为主,在售后保修作业上多采退回维修或换货时,可以透过结构三的形式来记录商品失效的次数。目的在了解商品品质与可靠度估算。如表1产业A2, C (依物料/半成品特定而定)场景,藉由客户申请保修的换货记录,来了解异常失效原因,以及不同生产批次异常与使用时间的关系,甚至使用环境的差异也能被统计出来。同时累计失效不良率用来了解保修费用的管理和预估后续可能的退货比例,如图2所示:

图2 - 保修数据结构三:商品销售退回维修案例(a. 保修异常判定分布,b. 商品生产批次异常统计,c. 累计失效不良率统计,d. 预估累计不良率) 销售商品的品质严重关系到企业生存的命脉,建立售后退换货保修服务流程与即时进行保修数据的分析,是企业运营不可或缺的工作。许多产业的保修费用占比约同于研发费用。参考保修周报分析。过去5年美国地区制造业平均重型设备产业的保修费用占比约2.0%。汽车制造约2.4%,电脑相关产业约1.5%[5],在强调企业研发核心价值的同时,实在无法忽略售后保修数据的取得,可以有效进行退换货管理所需资源的预估与服务提供。 | ||||

数据驱动变革 | ||||

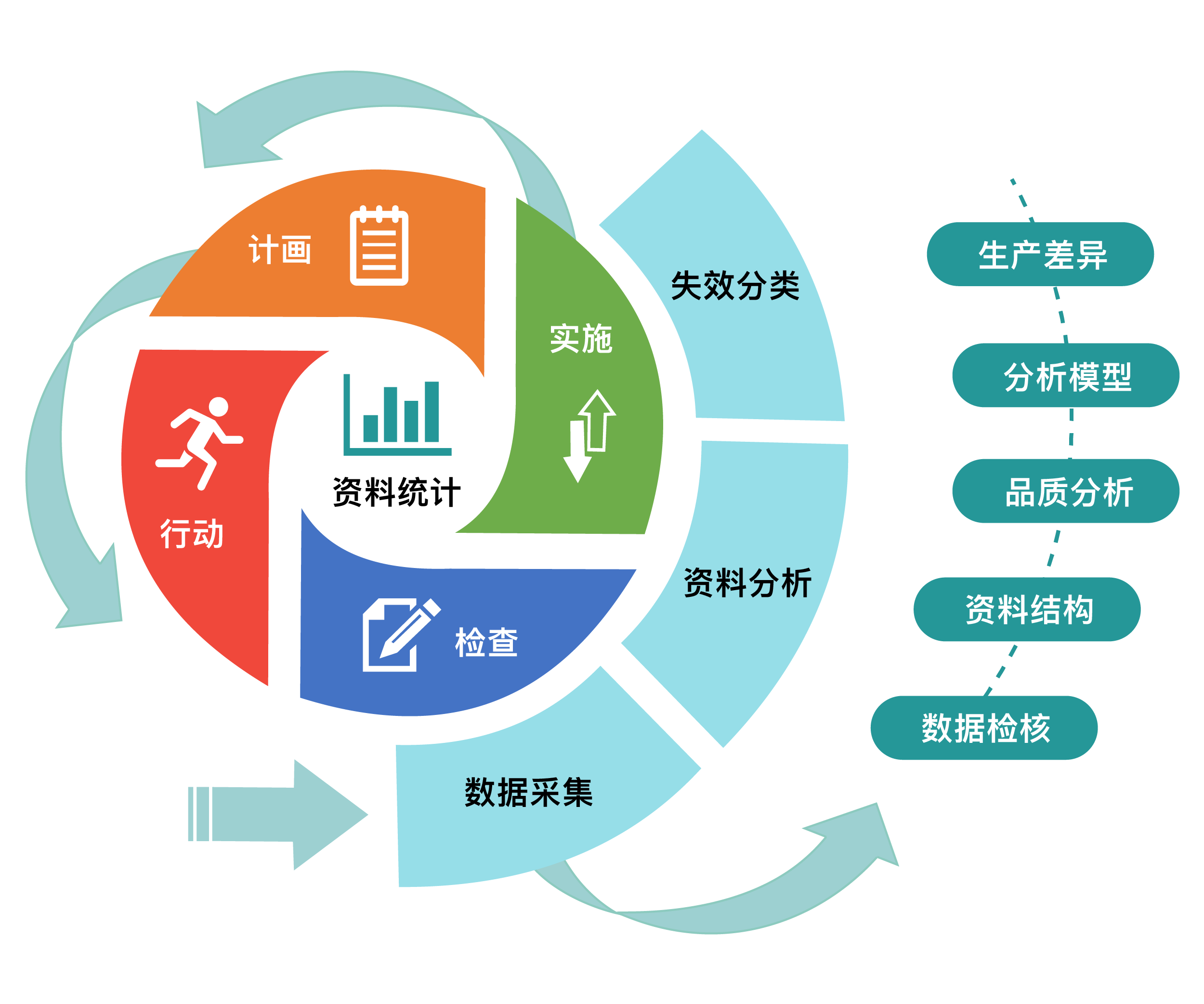

数据是一切分析与行动变革的基础,完成数据的分析与模拟后,企业更看重的是后续所产生的行动方案。在基于学理与数据展示,科学的论述让行动来驱动作业与流程的变革,有效及时采取对策来降低运营风险,是个循环的作业管理流程,如图3所示说明基础保修数据与作业改善的流程。由图下方开始循环,先建立保修数据采集与结构化资料存储流程,系统性的整合相关保修数据(从客户申请保修,维修服务判定到最后的费用)。采集到数据之后,藉由前面所述的分析方式,对不同生产批次、产品编号、型号进行不同程度的解析,以及了解退货保修的主因[6]。 藉由建立PDCA循环,这个企业很常用来解决异常、进行改善的管理手段,在保修数据分析上,企业也可透过保修数据及品质分析手法,对查核保修数据中所发现到的问题点进行判定与分类,确定方向后,可以由企业责任单位拟定改善的措施并落实行动,再观察此生产批的保修数据与产品品质,是否已消除此失效现象,持续改善循环,直至达成目标。

图3 - 保修数据分析与改善流程 | ||||

总结 | ||||

IDC 的2023年产品和服务创新调查强调,目前约一半的产品和设备已连网(49.6%),未来三年内这一数字将增长至三分之二以上(67.2%)。服务团队需要筛选的数据量是庞大的。目标必须是将所有这些数据点转化为更快的解决时间、可用性和客户行动[7]。透过数据分析与问题分类,找出作业改善的方向后,运用体制内品质保证PDCA 循环运作,直至满足目标为止。以电子通讯产业为例统计绩效表现,前20%大的企业普遍将保修费用控制在1.8%以内,服务平均周期为5天,转嫁保修费用至供应商的比例则超过30%[8]。 在企业致力核心价值提升,让产品功能与市占越来越好的同时,售后保修常是被忽略的一环,但却又是能直接影响客户满意度的关键,保修作业的改善,在组织的建立与层级的确定都应该被重新检视。透过有效的保修数据运用来改善内部的作业品质,它将能带给企业核心价值的显著提升。 | ||||

Author

保修数据驱动售后服务的变革-下篇.pdf

Reference

- Stephane Scouchet, Vinodkumar Ramachandran, 2023, Future of smart industrials – KPMG Connected Enterprise for engineered products aftermarket and field service, KPMG internationals.

- Aly Pinder, 2023, Worldwide Service Life-Cycle Management Platforms 2023-2024 Vendor Assessment, IDC MarketScape, IDC #US49989623.

- Wallace R. Blischke, M. Rezaul Karim, D. N. Prabhakar Murthy, '' Warranty Data Collection and Analysis '', Springer, 2011

- Douglas Thomas, Brian Weiss, (2021), Maintenance Costs and Advanced Maintenance Techniques in Manufacturing Machinery: Survey and Analysis, International Journal of Prognostics and Health Management.

- '' Twentieth Annual Product Warranty Report'', warrantyweek.com, 2023

- 廖明癸, 2021, 保修链管理-数位与永续, 翰芦出版

- Aly Pinder, etc, 2022, Worldwide Manufacturing Product and Service Innovation 2023 Predictions, IDC Future Scape, IDC #US48627622.

- '' Powering warranty reinvention, how electronics companies leverage new technologies to improve warranty management '', IBM Institute for Business Value, 2017.